智能酒厂发酵室无线温度监控系统

产品简介

发酵池无线温度监控系统

酒糟无线温度监控系统

酒厂发酵池无线温度

20170718173014181418

在线电子物联网监管系统方案

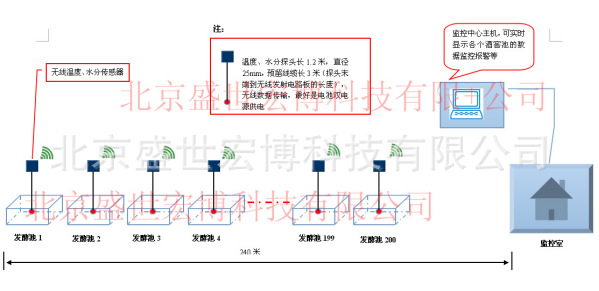

主要功能:主要监测发酵池内各个阶层的温度,并通过无线信号,将温度数据发送至监控中心,集中管理调控等。

目 录

*章 背景及发展影响介绍 3

详细信息

酒厂酒糟/酒窖/发酵池无线温度物联网监控系统

发酵池无线温度监控系统

酒糟无线温度监控系统

酒厂发酵池无线温度

在线电子物联网监管系统方案

主要功能:主要监测发酵池内各个阶层的温度,并通过无线信号,将温度数据发送至监控中心,集中管理调控等。

目 录

*章 背景及发展影响介绍 3

1.1酒工艺的背景 3

1.2酒发酵工艺简述 4

1.3温度对发酵的影响 5

1.4发酵对温度的要求 6

第二章 具体方案设计 7

2.1 系统设计依据 7

2.2 系统方案设计原则 7

第三章、发酵罐整体控制 9

第四章、所采用的产品简介 9

第五章、方案设计的详细说明 10

第六章、所采用的主要产品详细介绍 11

第七章、 系统拓展示意图 13

*章 背景及发展影响介绍

1.1酒工艺的背景

酒是人类zui古老的酒*料,是水和茶之后世界上消耗量*三的饮料。酒的酒精含量低,营养十分丰富的特点深受广大消费者的喜爱。特别是在欧洲和北美的一些国家的居民,对酒的喜爱更超出了其他国。然而进入20世纪,酒在中国的发展十分迅速,很快普及了人们日常生活的饭桌。同时也成为居于美国之后的第二的销量国。

面对中国13亿人这么大的需求,因而酒的生产成为人们所要研究的课题。对于酒引入中国,是在19世纪,的输入,在哈尔滨建酒厂,当时我国对酒的生产工艺*依赖于国外的技术。而且相对以美国为首的其他国家,我国的生产设备和生产工艺技术都处于落后的的水平。随着我国的改革开放,经济的快速发展,属于中国制造的酒逐渐出现在人们的视野中。酒工业得到了突飞猛进的发展,到现在中国已成为世界*酒生产大国。

目前,我国酒的生产厂家主要有:华润雪花酒、燕京、金星、哈尔滨酒、珠江酒、中华酒等。其中燕京酒是中国zui大酒企业集团之一。在北京和内蒙的呼和浩特、包头都有生产基地。全国*达到12%以上,华北市场45%,北京市场在85%以上。并且燕京酒被为“*国宴酒”、中国航空公司等四家航空公司配餐用酒。可见酒的发展对我国的国民经济有很大的促进作用。

据数据显示,我国2002年以后的几年里,我国的酒销量一直处于世界*。虽然我国酒产销量都位于水平,但是和国外相比,由于我国酒产业起步比较晚,自动化程度低,尤其是成套的过程控制设备和国外的差距较大,因此导致了产品生产效率比较低,生产质量也不高,酒能耗较大,这都是我国酒工业所面临的问题。鉴于以上原因,提高我国酒设备的自动化水平和完善过程控制系统将会是一个非常重要的问题。在酒生产的过程控制中,温度是一个非常重要的参数,因此对于酒发酵罐温度的控制是过程控制的一个重要研究方面,所以在酒的生产工艺上实现“自动化”和“过程控制系统”,对提高酒生产效率和质量保证有重大意义。

1.2酒发酵工艺简述

酒发酵是酒生产过程中的关键工序,也是一个极其复杂的生化放热反应过程。酒的发酵过程是否能按照工艺严格控制,以及其控制的效果,将会直接决定酒的质量。酒发酵过程是酒酵母在一定的条件下,利用麦汁中的可发酵性物质而进行的一个微生物代谢过程,简单的说是把糖化麦汁经酵母发酵分解成C2H5OH, CO2, H2O的过程,同时还会产生种类繁多的中间代谢物双乙酞、脂肪酸、高级醇、酮等,这些代谢产物的含量虽然极少,但它们对酒的质量和口味的影响很大,这就是我们所要zui终产品--酒。

酒发酵一般可分为传统发酵和现代发酵。传统发酵工艺采用两段发酵,前发酵采用开放式的池,发酵时间为7-8 天,温度为8 摄氏度左右,前酵结束后,将上层酒输入密闭的储槽内,保持低温,贮藏60-90 天左右,称为后酵。这种生产方式设备周转慢,要使用庞大的冷库,效率低下,耗能也很大。而现代发酵的整个发酵过程在一个大的锥形发酵罐内完成,前后酵集中在一个罐内进行,罐壁设有冷却套,以便控制发酵过程中各阶段的温度,既取消了庞大的冷库建筑,又降低了能耗,又便于控制不同阶段罐内发酵液所需的温度,所以酒龄缩短,设备利用率提高,而酒质与传统发酵相似。目前,由于传统的发酵以满足不了生产的需要,所以酒发酵通常采用现代发酵,即前酵和后酵两个阶段以及储酒等阶段均在同一大罐中进行。前酵过程中,酵母通过有氧呼吸大量繁殖,大部分发酵糖类分解。后酵是前酵的延续,进一步使残留的糖分解成二氧化碳溶于酒内达到饱和,再降温到-1~0摄氏度,使其低温陈酿促进酒的成熟和澄清。

酒发酵过程是一个生化放热过程,发酵产生热量直接影响着酒的风味、 品质和产量,因此, 控制好酒发酵过程中温度及其升降速率是决定酒质量和生产效率的关键。

1.3温度对发酵的影响

由于酒发酵过程放热,热量就会使发酵罐内的温度上升,因而影响酒的发酵。温度对酒发酵过程的影响是多方面的,温度的高低主要影响的是酵母的活性,进而影响生产效率和酒质量。温度过低将影响反应速率,温度太高将会产生不需要的代谢产物。除此之外,温度还影响发酵液的理化性质; 影响微生物细胞生长,随着温度的上升,细胞的生长繁殖加快。这是由于生长代谢以及繁殖都是酶参加的。但随着温度的上升,酶失活的速度也越大,使衰老提前,发酵周期缩短,这对发酵生产是极为不利的;影响产物的生成量;还影响微生物的代谢调控机制;总之,发酵罐内的温度是酒厂家zui为关注的问题,温度提供的是生化反应环境,是过程控制参数;调节的是反应速度。这就是温度在酒发酵工艺流程中的作用。

1.4发酵对温度的要求

选择zui适温度的控制是一种相对概念,是指在该温度下zui适于发酵产物的生成。选择zui适温度控制应该考虑微生物生长的zui适温度和产物合成的zui适温度。zui适发酵温度与菌种,培养基成分,培养条件和菌体生长阶段有关。酒发酵的全过程分成多个阶段,各个阶段都有对应的温度曲线。为了使酒有更好的品质,需要让发酵罐的温度根据工艺温度曲线变化。(如下图)

由图可见酒的发酵过程是时变的,并且存在很大的滞后。正是这种时变性和大的时滞性造成了温度控制的难点。发酵温度直接影响着酒的风味、品质和产量,因此, 控制好酒发酵过程中温度及其升降速率是决定酒质量和生产效率的关键。如不加以控制,罐内的温度会随着发酵生成热的产生而逐渐上升,目前大多数对象是采用往冷却夹套内通入制冷酒精水混合物或液氨来吸收发酵过程中不断放出的热量,从而维持适宜的发酵温度。

第二章 具体方案设计

2.1 系统设计依据

★★★★★《JJG874-2007温度指示控制仪》

★★★★★《GB50198-94计算机系统安全准则》

★★★★★《GBJ93-86自动化仪表选型规定》

★★★★★《GB 50054-95低压配电设计规范》

★★★★★《JB/T5243-91工业控制计算机系统验收大纲》

★★★★★《HG20507-92工业自动化仪表工程施工及验收规范》

★★★★★《GB 50194-93建设工程施工现场供用电安全规范》

2.2 系统方案设计原则

?成熟性

本方案涉及的各系统以实用为原则,采用成熟的并且经过实际验证的*技术和产品。

?开放性

本方案涉及的各系统采用开放的技术标准和标准的通讯协议,避免在系统互联时产生障碍。

?标准化

本方案涉及的各系统的系统设计、系统性能等符合中国的有关标准化的要求。

?可扩展性

本方案涉及的各系统的设计采用模块化设计,预留并开放多个功能控制模块,各系统投入运行后,允许用户根据工作要求,在有限范围内方便的增加/减少系统功能及控制模块,为系统的升级提供便利,zui大限度的保护客户投资的保值增值。

?安全性

本方案涉及的各系统*系统运行的安全、系统使用中的人身安全以及系统信息传递安全等安全性要求。

?可靠性

1.有线

本方案项目各子系统间,RS485总线、网络通讯必须具有高可靠性,决不能出现单点故障。要对整个系统的库房布局、结构设计、设备选型、日常维护等各个方面进行高可靠性的设计和建设。在关键设备采用硬件备份、冗余等可靠性技术的基础上,采用相关的软件技术提供较强的管理机制、控制手段和事故监控与安全保密等技术措施提高控制系统的安全可靠性

2.无线

采用通用标准2.4G无需申请无线频段,传出信号稳定,抗*力强。。

?高效、系统易用、互操作性

本方案系统的基础平台成熟稳定可靠,能够提供不间断的服务,所选用的产品均具有很强的稳定性、差错处理能力和抗*力。

?经济性

在实现*性、可靠性的前提下,本方案系统的配置设计以性能和价格的优化为目标,本系统设置除考虑建设时的一次性投资外,还充分考虑系统运行的运行成本,并使之达到经济化。

?可管理性

本方案设计的整个网络系统的设备和服务器的安全性、数据流量、性能等得到很好的监视和控制,并可以进行远程管理和故障诊断。

第三章、发酵罐整体控制

根据发酵罐的结构以及工艺发酵温度控制要求,采用串级控制系统,充分发挥它的优点,高效、快速、准确的控制发酵罐温度。发酵罐中温度串级控制系统图如下所示。

第四章、所采用的产品简介

北京盛世宏博科技有限公司结合现代工艺发酵技术开发了无线多点pt100温度传感器(HB-WDP100),可直接插入到发酵池/发酵罐内部进行单点/多点温度测量,HB-WDP100多点pt100温度传感器采用电池供电,功耗小,时间长(30S/次,可达2年),而且根据不同用户的需求定制目前市场上*的1个温度监测点,2个温度监测点,3个温度监测点pt100型温度传感器;

HB-WDP100多点温度探测器采用的是无需申请的2.4G无线传输技术,空旷距离可达1-5KM,传输距离远,抗*力强,对于发酵池测点的选择可根据现场情况随时移动,不受工厂工艺的调整,安装简单方便,实用性较强。

第五章、方案设计的详细说明

温度监测的主要流程是,HB-WDP100测量过来温度数据通过无线技术将数据发送至监控室,监控室设有无线接收端,无线接收端将数据传给电脑,由电脑统一管理传输过来的温度数据,所有温度数据均可在电脑以及大的LED屏上实时显示,每一个温度探测点的温度数据均可自动记录存储,生成excel数据报表,实时曲线和历史曲线,每一个温度测点均可以设置温度上限和下限,当所测温度点的数据值超过工作人员设置的温度上限或者下限的时候,软件系统会通过联动控制装置,触发声光报警器或者短信报警发送至通知相关工作人员,以便及时调整发酵池/发酵罐的温度,以确保发酵池/发酵罐的工艺符合工厂的要求。

系统采用HB-V系列业工业组态监测软件,软件方便操作,可同时对上千路的各种参数同时进行采集处理。期稳定的运行提供了保证,是一款功能丰富、性能稳定的温湿度监测软件。

软件主要功能介绍:

即装即用:软件安装方便,直接点击“Setup.exe”运行完成安装,无需其它设置,即可使用,真正的即装即用。

多种界面:具有实时数显、实时曲线、历史曲线、数据报表、组态报表等多种数据显示方式。

组态灵活:画面、文字及曲线根据测量需要,灵活组态,画面具体生动。

数据存储:数据自动存储、数据导出(另存)Excel、TXT等格式。

数据打印:支持报表打印、历史曲线打印及在Excel里打印。

数据查询:通过输入查询时间,即可查询所需被测点对应时间内的数据记录和曲线记录。

监测报警:当监测数值达到报警条件时,以改变相应数据颜色并闪烁方式发出警报。同时通过声卡音箱输出报警声音。

稳定准确:软件运行稳定,抗*力强,数据采集准确度高,满足高标准数据监测要求。

第六章、所采用的主要产品详细介绍

HB-WDP100多点测温传感器

主要参数:

测量范围:热电阻,PT100:-200~1650℃(可根据用户需求订制);

温度测点:1-8个温度点

输出信号:无线通信(2.4G 433HZ);

精度等级: 工业*,工业B级;

插入深度:50mm~2500mm(可根据客户需要订制);

显 示:4位低功耗LCD;

通信频段:430-450MHz;

通信距离:zui大5000米(空旷环境下);

环境温度:-20℃~+60℃,湿度:<90%RH

供电电池:3.6V/8.5AH一节2号工业锂电池

电池寿命:2年(每1分钟传输一次);(使用环境温度低的情况下电池寿命会降低)

过程连接:M27X2.0、M20X1.5(外螺纹),或用户订制。

第七章、 系统拓展示意图

源自……北京盛世宏博科技有限公司