入选国家级卓越工厂!耀华秦皇岛打造玻璃行业智能制造新标杆

- 2025-09-12 14:09:5919524

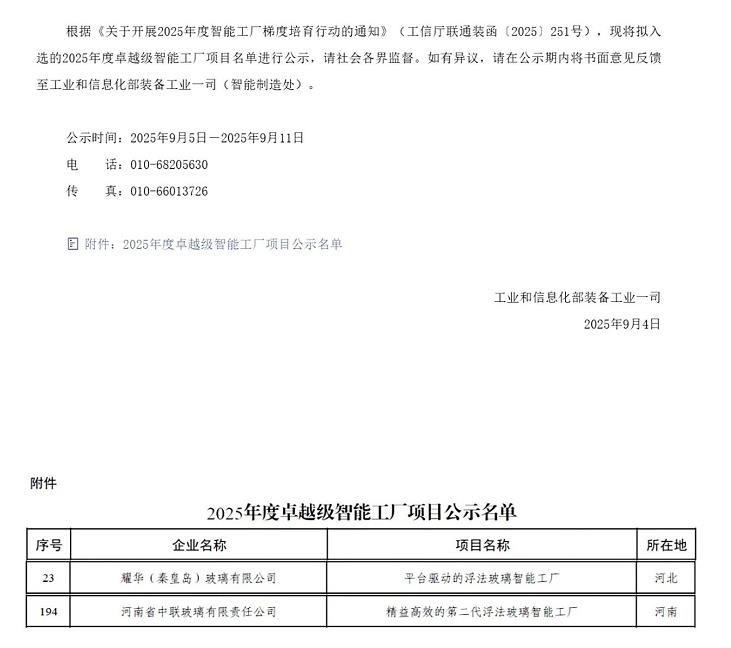

近日,工业和信息化部装备工业一司发布《关于开展2025年度智能工厂梯度培育行动的通知》(工信厅联通装函〔2025〕251号),对拟入选的2025年度卓越级智能工厂项目名单进行公示。其中,“耀华(秦皇岛)玻璃有限公司-平台驱动的浮法玻璃智能工厂”;“河南省中联玻璃有限责任公司-精益高效的第二代浮法玻璃智能工”入选。

今天,让我们一同走进耀华秦皇岛高新技术产业园,探访这座“未来工厂”,感受智能制造与绿色生产协同发展的新面貌。

踏入生产车间,一套基于CNN算法的AI视觉检测系统正在对玻璃原片进行高速扫描。细小至0.1mm的气泡、划痕等缺陷无所遁形,系统识别准确率超过95%,并自动生成质量报告,实时联动优化切割系统动态调整切割路径,降低废品率,有效提升优质品产出。

坐在宽敞明亮的大数据智慧指挥中心,巨幅电子屏上实时呈现各类关键生产数据。950吨/日及600吨/日浮法玻璃生产线、各类辅助设施全部接入这一“智能大脑”,实现跨工序、跨岗位、跨厂区的集中控制与统一调度。

通过部署超过1000个工业传感器,耀华秦皇岛公司构建起从原料配料、熔化成型、退火切割到成品仓储的全流程数据采集网络。依托TrendDB实时数据库与凯盛AGM工业互联网平台,每日超过500MB的生产数据实时上传至建材云,经过清洗、建模与智能分析,持续反馈至工艺优化、质量提升与故障预测,形成管理闭环。

耀华集团数字化办公室负责人介绍道:数据已成为新的“原料”。通过系统整合,我们实现了从单点控制到全域协同的跨越,调度响应速度提升十倍以上,真正做到了“一屏观全局、一网管全厂。”

不仅如此,设备健康管理系统通过机器学习算法,对振动、温度、压力等多维数据进行分析,可提前72小时精准预警潜在故障,每年节约维护成本200万元以上。依托以资产编码为核心的设备全生命周期电子档案,耀华真正实现了从“定期维修”到“预测性维护”的跨越,设备综合利用率提升至97%以上。

“智能工厂不是新技术的简单堆砌,而是通过工业互联网与大数据分析,重构生产流程、优化资源配置、全面提升全要素生产率。”数字化办公室负责人补充道。

绿色低碳是智能工厂的另一重要维度。通过能源数据三级监测平台,耀华实时采集水、电、气消耗数据,结合大数据建模快速定位能耗异常,年节约能源成本500万元。单位产值综合能耗下降10.18%,碳排放量降低10.18%,水资源重复利用率达100%,一般固废综合利用率提升至100%。

环保在线监测系统对二氧化硫、氮氧化物等排放指标进行实时监控,依托智能算法实现预警与自动调控,全面达到国家环保A级绩效标准。

目前,该项目已形成多项可复制推广的智能制造成果,包括关键装备、软件系统及行业标准。由耀华牵头制定的《玻璃生产智能工厂标准》(Q/TKSKJ001.1—2025s)已正式发布,为行业提供了规范化建设范本。

已在耀华工作二十年的老职工感慨:“从前流水线靠人,如今靠数据;智能工厂让老师傅的经验沉淀为系统知识,也让年轻人更快成长。”

在耀华秦皇岛的车间里,玻璃依旧晶莹,但制造它的不再仅仅是火焰和机器,更是数据、算法与人的智慧。